致好陶瓷

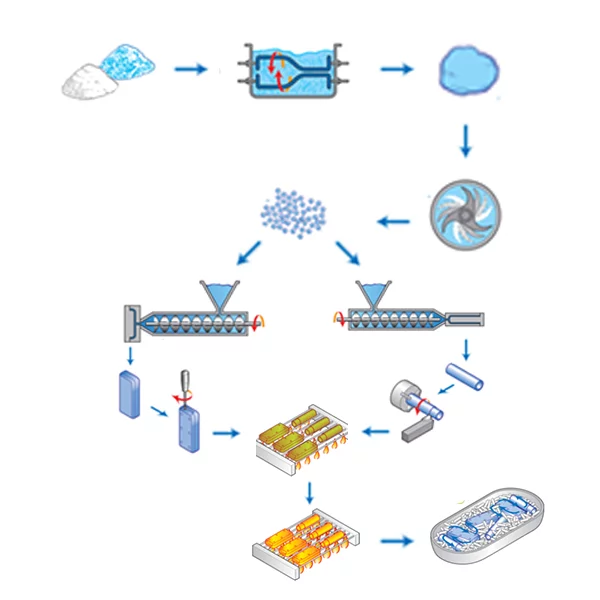

先进陶瓷注射成型(CIM).

陶瓷注射成型(CIM)在批量生产尺寸精度高、形状复杂的陶瓷产品方面具有优势。已广泛应用于航空、汽车、机械、能源、光通讯、生命医学等领域。与传统成型方式相比具有显着优势:

- 具有成本效益的技术;

- 适合大批量生产运行;

- 达到非常高的尺寸要求(≤1% 尺寸);

- 降低制造成本。

目前适合陶瓷注塑成型的材料有:氧化铝、氧化锆、氮化硅、氮化铝等。

致好陶瓷

陶瓷挤出模具成型.

致好陶瓷提供由挤压模具制成的陶瓷管或棒,并可根据客户需求定制尺寸和复杂形状。这类产品通常由氧化铝陶瓷或莫来石组成,具有高温保护或电绝缘等功能。该工艺广泛用于制备陶瓷炉管、电磁绝缘体、催化剂载体、换热管、排气用蜂窝陶瓷载体过滤等。

致好陶瓷

陶瓷热压铸成型.

陶瓷热压铸可以成型形状复杂的陶瓷制品,尺寸精度高,几乎不需要后续加工,是制作异形陶瓷制品的主要工艺。此外,由于生产设备价格低廉、操作方便、生产效率高,因此生产成本相对较低。但由于陶瓷热压铸成型压力低,容易导致产品密度低、气孔率高、内部缺陷多,该工艺不适用于大型陶瓷制品的制备。

致好陶瓷

陶瓷等静压成型.

先进陶瓷等静压成型有两种方式,分为热等静压和冷等静压。一般情况下等静压成型是指冷等静压(CIP),它是利用液体介质的不可压缩性,均匀地传递压力,从各个方向加压,获得陶瓷制品的方法。根据成型工艺的不同,可分为湿袋式和干袋式两种形式。

陶瓷等静压成型的优点.

- 压力从各个方向传递,压坯密度分布均匀,压坯强度高;

- 生坯密度高,均匀缺陷少,烧成收缩率低于一般干压;

- 可压制凹形、细长等复杂形状的零件;

- 摩擦损失小,成型压力低;

- 模具成本低。

等静压成型陶瓷的应用.

- 制备高性能氧化铝陶瓷原料,如陶瓷管、陶瓷棒、陶瓷板等;

- 各种形状的高性能氧化铝陶瓷零件毛坯的制备;

- 氧化铝陶瓷真空开关灭弧器“管壳”系列产品、氧化铝、氧化锆陶瓷柱塞、石油钻井用大尺寸氧化锆陶瓷缸套等。

致好陶瓷

陶瓷干压成型.

陶瓷干压成型也称为模压成型,是先进陶瓷制作最常用的成型方法之一。干压成型是将流动性好、颗粒级配适宜的造粒粉末放入金属模具型腔,通过压头加压。大块颗粒重新排列变形压实,形成具有一定强度和形状的陶瓷生坯。

陶瓷干压成型的优点.

- 工艺简单,操作方便,周期短,效率高,易于实现自动化生产;

- 生坯密度高、尺寸准确、收缩小、机械强度高、电性能好。

干压成型陶瓷零件的应用.

- 特别适用于制备各种截面厚度小的陶瓷制品,如陶瓷密封圈、阀门用陶瓷阀芯、陶瓷内衬、陶瓷内衬等。