什么是氮化硼(BN)陶瓷?

氮化硼 (BN) 是一种卓越的先进陶瓷材料,其独特的性能使其在众多高要求应用中脱颖而出。它与石墨具有相似的六方晶体结构,因此也被称为六方氮化硼 (hBN)。这种独特的氮化硼结构赋予其一系列卓越的特性,使其成为高温、高压、绝缘和润滑应用的理想选择。

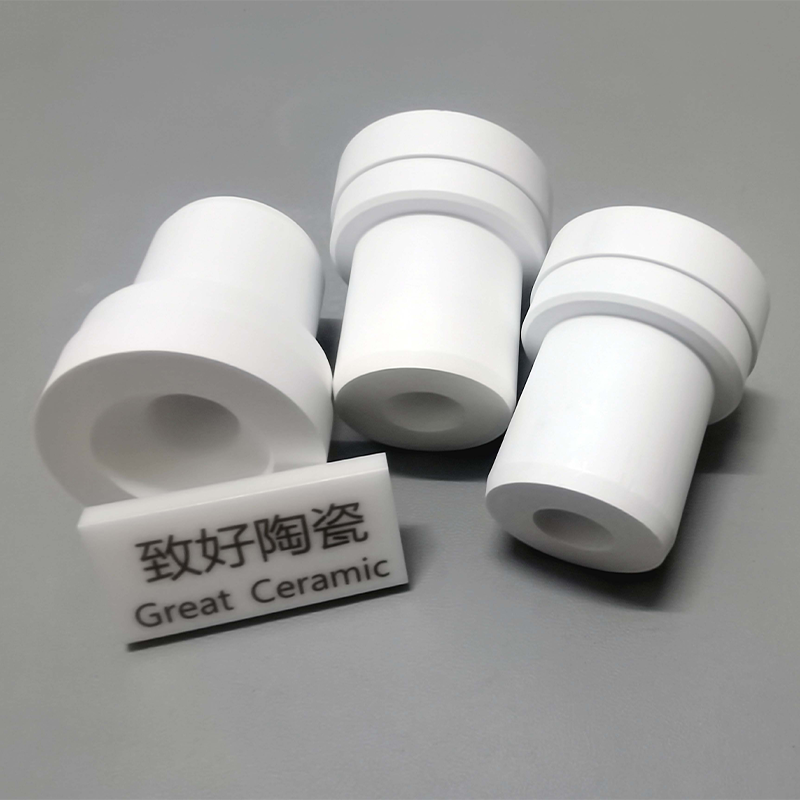

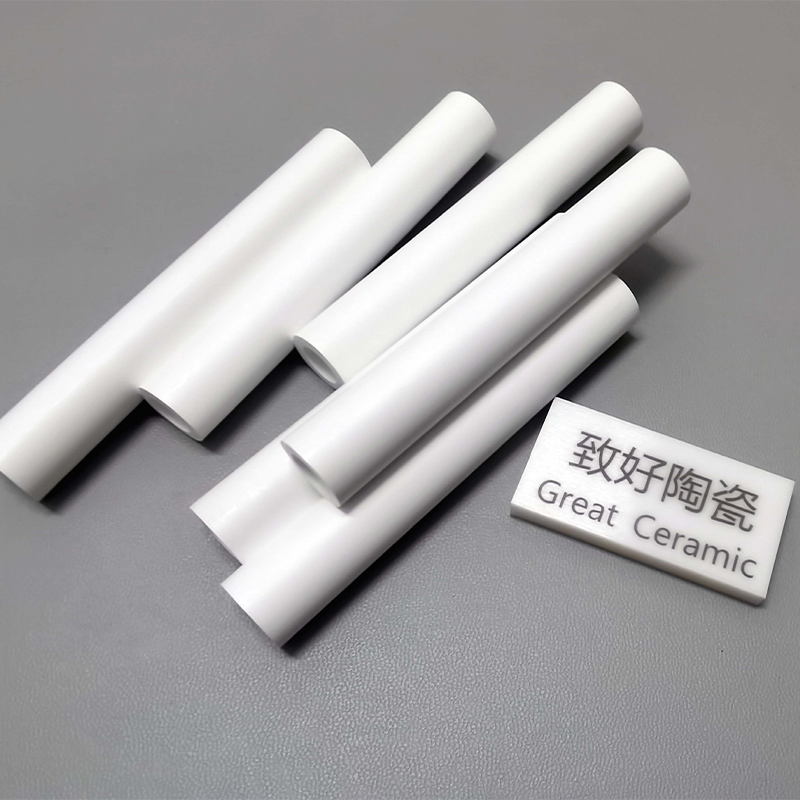

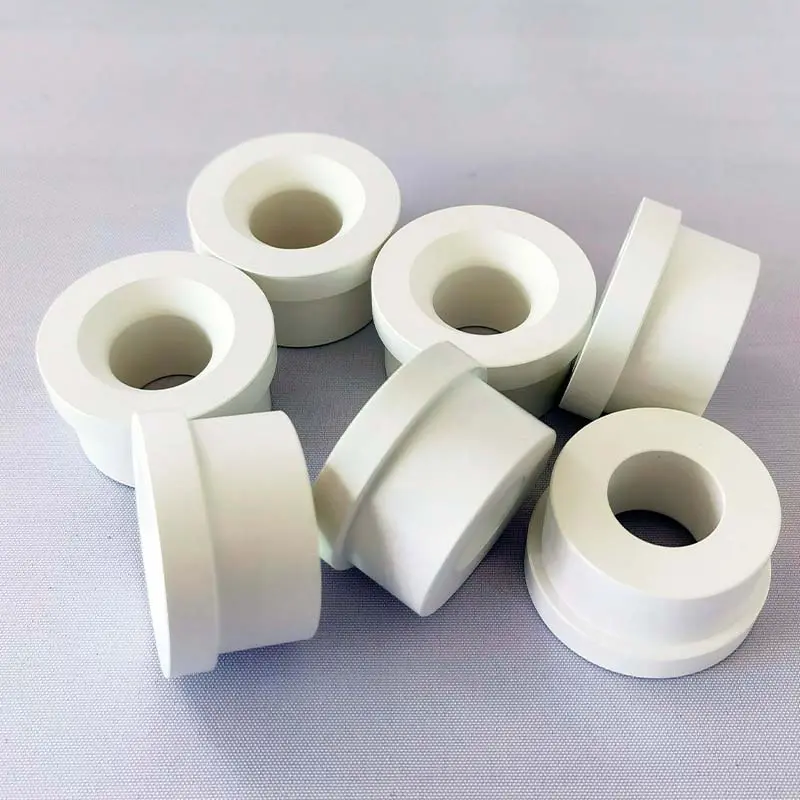

我们的氮化硼陶瓷采用精密工艺精心打造,具有卓越的综合性能。从氮化硼粉末到最终的氮化硼产品,我们致力于提供满足客户特定需求的高质量解决方案。氮化硼是最常见且应用最广泛的形式,其化学式为BN(氮化硼分子式)。

Langkau ke

氮化硼的主要优势

通过选择氮化硼材料,您将获得一系列无与伦比的优势:

Aplikasi Industri

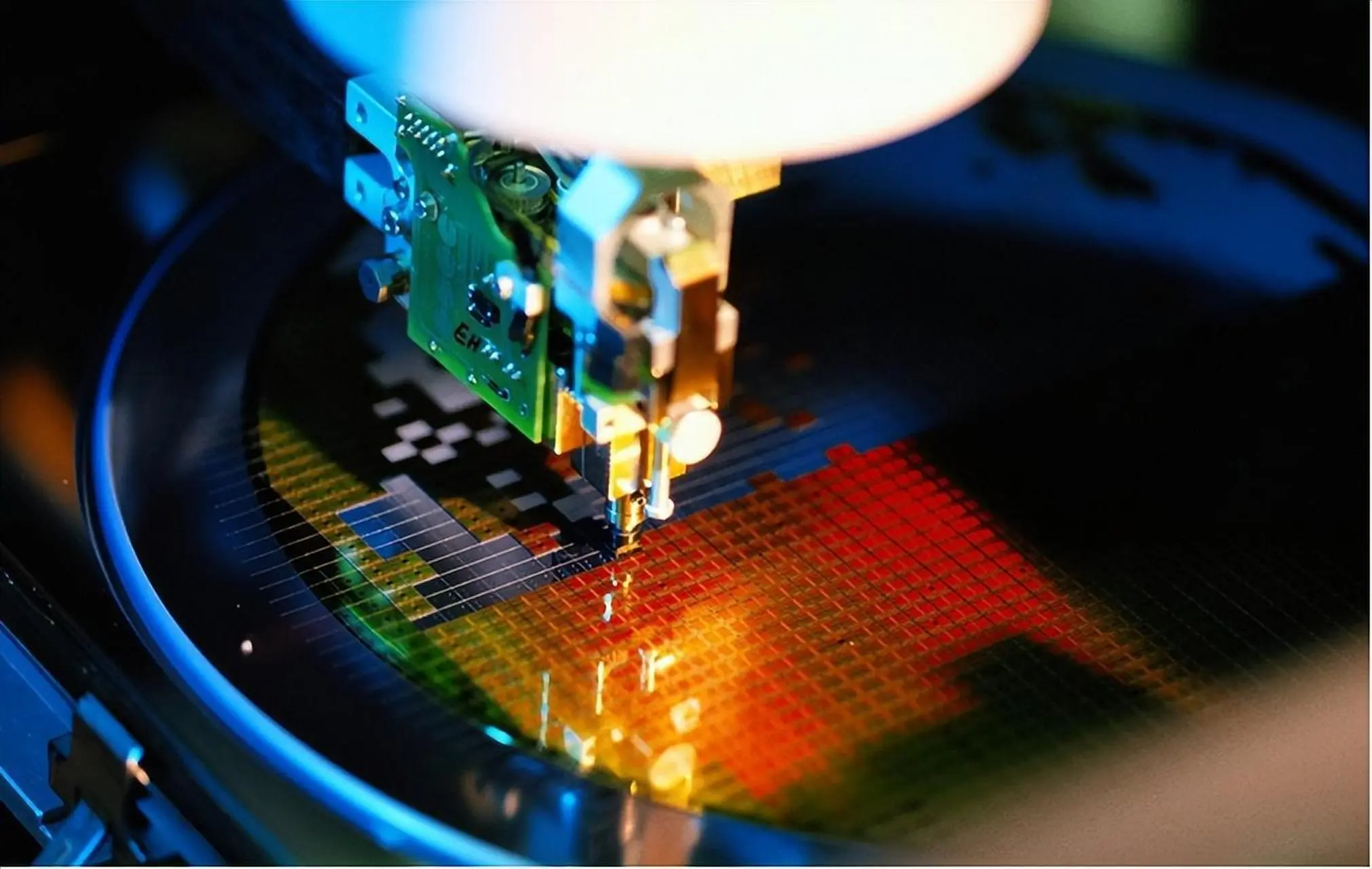

氮化硼(BN)陶瓷因其高温稳定性、化学惰性、电绝缘性以及优异的层间热导率,广泛应用于电子及半导体领域(用作热界面材料、导热绝缘基板以及晶圆/薄膜加工用的PBN坩埚和支架)、冶金及材料加工领域(用作坩埚、熔炼室、液态金属输送装置、耐腐蚀内衬)、高温及真空设备领域(用作隔热屏、红外窗口、热冲击部件)、机械润滑与密封领域(利用h-BN的固体润滑和低摩擦特性),在保持电绝缘性的同时提高热导率,在航空航天、半导体制造、光电器件、精密陶瓷加工、高温化工等行业中发挥着重要作用。

氮化硼材料现有等级

致好陶瓷供多种 BN 产品等级和格式以满足应用需求:

六方氮化硼(标准)

氮化硼陶瓷(标准型)是一种先进的陶瓷材料,具有优异的高温稳定性、高导热性和自润滑性能。氮化硼纯度≥99%,位居氮化硼系列的主流性能等级之列,性价比极高。在保持优异电绝缘性的同时,它还具有良好的化学惰性和抗热震性,适用于高温、高真空、耐腐蚀等极端工况。

与其他工程陶瓷(如氧化铝、氧化锆等)相比,氮化硼兼具较低的摩擦系数和优异的加工性能,能够在高温环境下长期稳定运行,并可进行精密加工,适用于制造需要高温绝缘和润滑的关键部件。

Ciri-ciri utama

Aplikasi tipikal

Pengeluaran dan pemprosesan

传统的氮化硼陶瓷是以三氧化硼(B₂O₃)和氨(NH₃)或尿素为主要原料,通过化学合成法制备而成。氮化硼粉末是通过化学合成法获得的。根据具体应用,可以采用干压、等静压和挤压等成型方法。

烧结通常采用热压工艺(1900-2100°C,氮气或惰性气体)。有时会添加少量氧化物作为烧结助剂,以提高密度。

成品可直接进行车削、铣削、钻孔等精加工工序,表面还可涂覆SiC、AlN等陶瓷涂层,增强机械强度和抗氧化性能。

氮化硼陶瓷(高纯度)

高纯氮化硼(BN)陶瓷是一种超高纯度(BN含量≥99.5%)先进陶瓷材料,具有优异的热稳定性、电绝缘性、自润滑性和化学惰性。通过严格控制杂质含量,材料的热导率和绝缘可靠性显著提升,尤其适用于高温、高真空、强腐蚀等极端工况,以及对纯度要求严格的半导体、航空航天、高端冶金等行业。

与传统的氮化硼陶瓷相比,高纯度等级具有卓越的电、热和化学稳定性,显著降低了杂质引起故障的风险,延长了关键部件的使用寿命,并在极端环境下保持稳定运行。

Ciri-ciri utama

Aplikasi tipikal

Pengeluaran dan pemprosesan

高纯氮化硼陶瓷采用超高纯六方氮化硼粉末,通过热压工艺制成。烧结后的高纯氮化硼硬度适中,可通过车削、铣削、钻孔等工艺进行精密加工。

热解氮化硼陶瓷(PBN)

热解氮化硼 (PBN) 陶瓷是采用化学气相沉积 (CVD) 工艺制备的高纯度(≥99.99%)六方氮化硼材料。这种独特的沉积方法可制备出无粘结剂、无杂质的材料,具有致密均匀的微观结构、卓越的纯度和优异的各向异性性能。

与热压氮化硼 (HPBN) 相比,PBN 具有更高的纯度、优异的气密性以及致密光滑的表面。它可在沉积过程中直接成型为所需形状,特别适用于超高真空、高纯度材料加工以及对污染敏感的半导体制造环境。

Ciri-ciri utama

Aplikasi tipikal

Pengeluaran dan pemprosesan

热解氮化硼陶瓷采用化学气相沉积(CVD)工艺生产:

- 沉积材料:三氯化硼(BCl₃)和氨(NH₃)

- 工艺条件:反应在1800~2000℃的高温石墨模具内进行,BN以分子形式沉积在模具内壁,逐渐形成致密的结构。

- 直接成型:CVD工艺可根据模具形状直接沉积成型,无需烧结和粘合剂,从而防止二次污染。

- 后处理:大多数PBN零件可立即使用。如果需要调整,可以进行精密加工或表面处理。

复合氮化硼陶瓷

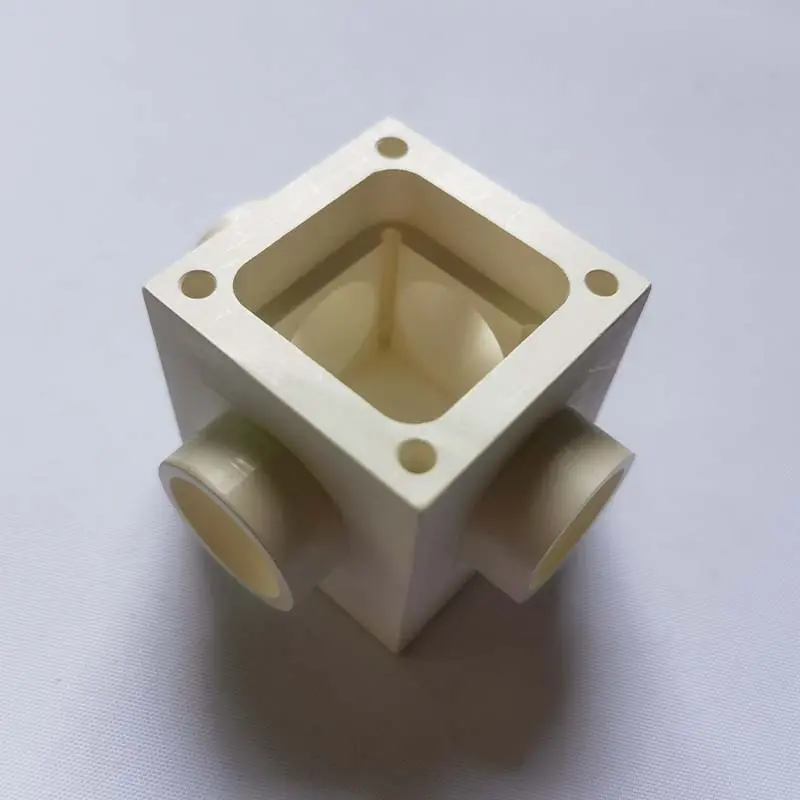

复合氮化硼陶瓷是一类以氮化硼 (BN) 为基体,用其他陶瓷或金属化合物(例如氧化铝 (Al₂O₃)、氮化铝 (AlN)、碳化硅 (SiC)、氧化锆 (ZrO₂) 和氧化硼玻璃)增强或改性的工程陶瓷材料。其设计目标是显著提高机械强度、抗氧化性、耐磨性和导热性,同时保持 BN 优异的高温绝缘性、自润滑性和化学惰性。

与纯BN陶瓷相比,复合氮化硼具有优异的高温强度、密度和环境适应性,可满足冶金、半导体、真空镀膜、航空航天等行业的苛刻操作条件。

Ciri-ciri utama

Aplikasi tipikal

Pengeluaran dan pemprosesan

原材料准备:选取高纯度BN粉末和增强相粉末(如Al₂O₃、AlN、SiC、ZrO₂),按配方比混合均匀。

成型工艺:常用干压、等静压、注浆成型,根据产品的复杂程度选择不同的方法。

烧结方法:热压(HP)、热等静压(HIP)或反应烧结;温度通常在氮气或惰性气体气氛中为 1700–2000°C。

后处理:加工至最终形状。可根据需要添加表面涂层(例如SiC、Al₂O₃),以进一步增强抗氧化和耐磨性。

氮化硼的关键特性

致好陶瓷提供多种氮化硼材料供客户选择。以下数值为典型材料特性,可能因产品配置和制造工艺而异。如需了解更多详情,请随时联系我们。

| 范围 | GCBN-HBN1 | GCBN-HBN2 | GCBN-PBN | GCBN-B | GCBN-C | GCBN-D | GCBN-E | GCBN-S2 | GCBN-S3 |

|---|---|---|---|---|---|---|---|---|---|

| 主要构图 | BN≥99%(标准) | BN≥99.5%(高纯) | BN≥99.99% | 氮化硼+锆+铝 | 氮化硼+碳化硅 | 氮化硼+氧化锆 | 氮化硼+氮化铝 | Nitrida silikon | Nitrida silikon |

| 密度(克/立方厘米) | 2.0–2.3 | ≥2.0 | 1.95–2.22 | 2.25–2.35 | 2.40–2.50 | 2.80–2.90 | 2.80–2.90 | 2.55–2.65 | 2.75–2.85 |

| 氧含量(%) | 0.46 | <0.3 | <0.1 | — | — | — | — | — | — |

| 孔隙率(%) | 2.6 | <2.0 | 稠密 | — | — | — | — | — | — |

| 里氏硬度 HL | ≥330 | ≥330 | — | — | — | — | — | — | — |

| 三点弯曲强度(MPa) | 三十八 | 40–50 | 80 | 65 | 85 | 115 | 120 | 220 | 320 |

| Kekuatan mampatan (MPa) | 110–150 | 120–160 | — | 110 | 130 | 225 | 220 | 420 | 480 |

| 热膨胀系数(×10⁻⁶/K) | 2.0–2.8 | 2.0–2.5 | 2.0(a)/ 2.6(c) | 2.0 | 2.8 | 3.5 | 2.8 | 2.7 | 2.7 |

| Konduktiviti terma (W/m·K) | 30–50 | 50 | 82.3(200℃)/55.3(900℃) | 30 | 30 | 20 | 80 | 40 | 40 |

| 最高工作温度(℃) | 空气 900 / 真空 2100 / 惰性 2300 | 空气 900 / 真空 2100 / 惰性 2300 | 2000+ | 空气 1000 / 真空 1800 / 惰性 1800 | 空气 1000 / 真空 1800 / 惰性 1800 | 空气 1000 / 真空 1800 / 惰性 1800 | 空气 1000 / 真空 1800 / 惰性 1800 | 空气 1000 / 真空 1800 / 惰性 1800 | 空气 1000 / 真空 1800 / 惰性 1800 |

| 室温电阻率 (Ω·cm) | 10 pangkat 14 | 10 pangkat 14 | 10¹⁵ | 10¹³ | 10¹² | 10¹² | 10¹³ | 10¹³ | 10¹³ |

| Aplikasi tipikal | 粉末冶金、金属蒸发坩埚、绝缘子 | 半导体设备高温绝缘部件 | 真空镀膜、半导体加热器、绝缘元件 | 粉末冶金、高温支架 | 粉末冶金 | 金属铸造模具 | 粉末冶金 | 粉末冶金 | 粉末冶金 |

Pemesinan Seramik Boron Nitrida

氮化硼的一个独特优势是其相对较低的硬度(h-BN 的莫氏 ~2),这使得它比许多其他陶瓷更易于加工。标准硬质合金或高速钢工具可用于 h-BN,而较硬的 BN 复合材料可能需要金刚石研磨、CNC 加工、激光切割或超声波加工,以确保精度和表面光洁度。

凭借全系列的先进加工设备和广泛的技术专长,致好陶瓷提供端到端的解决方案——从材料选择和设计优化到精密加工和组装——确保高质量、高性能的氮化硼陶瓷产品满足最苛刻的应用要求。

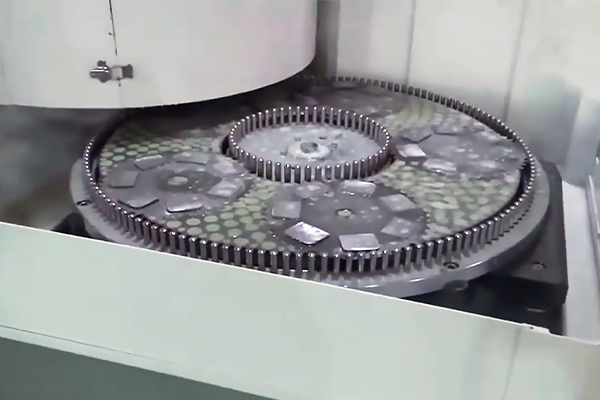

Pengisaran dan pemesinan CNC

Pemesinan CNC, pembentukan dan penggilingan, dengan toleransi sehingga tahap mikrometer.

Pengisaran dan pengamplasan

Pengamplasan permukaan menghasilkan permukaan yang licin dan kemasan gred optik.

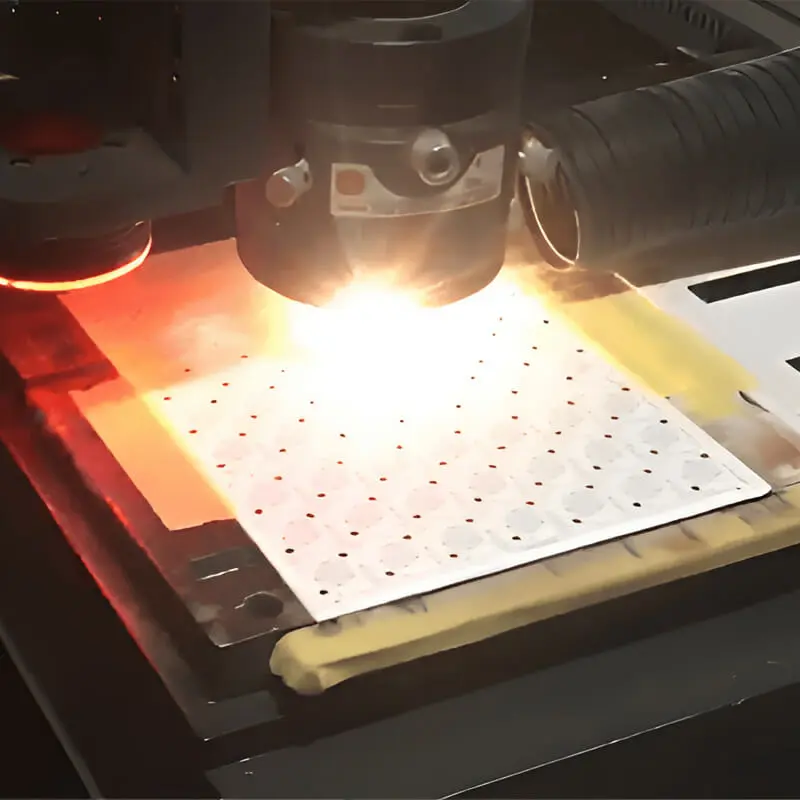

Pemotongan laser seramik

Pengeboran dan pemotongan laser untuk geometri kompleks.

Pemetalan dan pengelasan

Pemetalan untuk penyolderan seramik ke logam (Mo/Mn, W).

FAQ

Produk berkaitan

Substrat seramik oksida aluminium

Subsat aluminium oksida hitam

Pakar Pembuatan Seramik Lanjutan