Apakah seramik alumina?

Seramik oksida aluminium, juga dikenali sebagai seramik alumina, seramik alumina atau seramik Al₂O₃, tergolong antara seramik teknikal canggih paling penting dan paling meluas digunakan dalam kejuruteraan kontemporari. Dengan kekuatan mekanikal yang luar biasa, kekerasan, ketahanan kakisan, kestabilan terma dan sifat penebat elektrik, oksida aluminium berfungsi sebagai bahan pilihan untuk aplikasi yang mencabar di mana logam dan polimer cenderung mengalami kegagalan.

Di Zhihao Ceramics, kami memanfaatkan puluhan tahun kepakaran dalam pemprosesan seramik berketepatan tinggi untuk menghasilkan seramik alumina berkepekatan tinggi yang dicirikan oleh kualiti konsisten, ketepatan dimensi dan prestasi cemerlang. Keupayaan pembuatan kami merangkumi pelbagai rangkaian produk, daripada tiub dan rod seramik alumina kepada komponen seramik berketepatan tinggi, memenuhi keperluan industri yang sangat khusus.

Langkau ke

Kelebihan | Permohonan | Gred Bahan | Ciri-ciri | Kajian Kes | Pemprosesan | FAQ | Berkaitan

Sifat dan Kelebihan Seramik Alumina

Sifat bahan seramik alumina menjadikannya bahan industri terkemuka:

Adakah seramik alumina tahan lama?

“Adakah seramik alumina tahan lama?” Ini adalah soalan yang sering ditanya oleh jurutera dan pembeli. Jawapannya ialah ya.

Kerana kekerasan yang luar biasa, ketahanan terhadap kakisan dan kestabilan pada suhu tinggi, seramik alumina mempunyai jangka hayat perkhidmatan yang jauh melebihi logam, plastik dan kaca, terutamanya dalam keadaan abrasi, beban tinggi dan suhu melampau yang sangat tinggi.

Gunaan Seramik Alumina

Seramik alumina mempamerkan kekerasan yang luar biasa, ketahanan haus, ketahanan kakisan, dan sifat penebat elektrik, mengekalkan ciri mekanikal dan kimia yang stabil walaupun dalam keadaan suhu tinggi dan persekitaran yang keras. Selain itu, disebabkan kemudahan pemesinan dan keberkesanan kos yang tinggi, ia digunakan secara meluas dalam industri elektronik, kejuruteraan mekanikal, dan kimia.

Bentuk dan Gred Seramik Alumina

Zhi Hao Ceramics menawarkan seramik alumina tersuai dalam pelbagai gred dan bentuk untuk memenuhi keperluan pelbagai industri:

Seramik alumina 96%

Seramik alumina 96% adalah bahan seramik berprestasi tinggi yang terdiri daripada 96% alumina (Al₂O₃). Disebabkan sifat mekanikal yang cemerlang, ketahanan terhadap keausan dan kestabilan kimia, ia banyak digunakan dalam pembuatan industri, elektronik, kejuruteraan elektrik, mesin dan bidang perubatan.

Ciri-ciri utama

Bidang aplikasi utama

Proses Pengeluaran dan Pemprosesan

Seramik alumina 96% biasanya dihasilkan dengan memampatkan serbuk alumina berkepekaan tinggi dan menyinternya pada suhu tinggi. Produk siap mempamerkan mikrostruktur yang padat dan seragam. Disebabkan kekerasannya yang tinggi, pemesinan menghadapi kesukaran yang ketara dan umumnya memerlukan teknik pemprosesan seramik tepat khas, seperti pengamplasan berlian dan pemesinan laser.

Seramik alumina 99%

Seramik alumina 99% merujuk kepada bahan seramik berketulenan tinggi dengan kandungan alumina (Al₂O₃) setinggi 99.1%, yang diklasifikasikan sebagai seramik lanjutan. Disebabkan ketulenannya yang luar biasa, seramik ini mempamerkan sifat fizikal, mekanikal dan elektrik yang cemerlang, dan banyak digunakan dalam sektor perindustrian berteknologi tinggi serta peralatan elektronik tepat.

Ciri-ciri utama

Aplikasi utama

Pengeluaran dan pemprosesan

Seramik alumina 99% biasanya dihasilkan daripada serbuk alumina berkepekaan tinggi melalui pembentukan tepat dan sintering pada suhu tinggi. Kepadatan tinggi dan mikrostruktur seragamnya memastikan prestasi yang cemerlang. Disebabkan kekerasan luar biasanya, pemesinan umumnya memerlukan alat berlian dan teknik pemprosesan canggih.

99.71% keramik alumina TP3T

Seramik alumina 99.71% merujuk kepada seramik alumina berkepekatan tinggi dengan kandungan aluminium kira-kira 99.71%. Ketulenan kimia yang tinggi memberikan kekuatan mekanikal yang cemerlang, ketahanan haus, penebat elektrik, dan kestabilan terma. Ia kerap digunakan dalam aplikasi perindustrian dan elektronik kelas atasan yang menuntut kebolehpercayaan, kebersihan, atau keperluan penebat elektrik yang ketat.

Ciri-ciri utama

Aplikasi tipikal

Proses Pengeluaran dan Pemprosesan

99.7% seramik alumina menggunakan serbuk alumina berkepekaan tinggi, mencapai struktur bahan yang padat dan sekata melalui proses penekanan isostatik canggih, sintering suhu tinggi, dan penekanan isostatik panas (HIP). Disebabkan kekerasan bahan yang luar biasa, teknik pemesinan canggih seperti pengamplasan berlian, pemesinan ultrasonik, dan pemotongan laser biasanya digunakan untuk memastikan ketepatan dan kualiti permukaan.

Substrat seramik oksida aluminium hitam

Substrat seramik alumina hitam ialah substrat elektronik seramik berprestasi tinggi yang dihasilkan menggunakan alumina (Al₂O₃) sebagai matriks, yang didop dengan ejen pewarna hitam. Substrat ini mempamerkan kekuatan mekanikal yang cemerlang, kestabilan terma, sifat penebat elektrik, dan kemasan permukaan hitam yang tersendiri. Ia banyak digunakan dalam pembungkusan elektronik, pengurusan terma, dan peralatan elektronik frekuensi tinggi.

Ciri-ciri utama

Aplikasi tipikal

Proses pengeluaran

Substrat seramik alumina hitam biasanya dibentuk dengan mencampurkan serbuk alumina berkepekaan tinggi secara sekata dengan agen pewarna hitam, diikuti oleh proses penekanan kering atau tuangan slip, dan kemudian disinter pada suhu tinggi. Permukaan mereka boleh menjalani pemesinan tepat dan pengamplasan untuk memenuhi keperluan ketat dimensi dan kualiti permukaan dalam pembungkusan elektronik. Sesetengah produk juga menggabungkan salutan khusus untuk meningkatkan prestasi elektrik dan ketahanan.

Sifat Bahan Seramik Alumina — Data Teknikal

Senarai berikut hanya menyenaraikan tiga parameter prestasi paling biasa bagi seramik alumina. Biasanya, seramik alumina terdiri daripada jenis-jenis ini.

Sifat mekanikal

| Ciri-ciri | Unit | 95 % alumina | 99 % alumina | 99.5 % alumina |

| Warna | —— | Putih | Kuning | Kuning |

| ketumpatan | kilogram bagi sentimeter padu | 3.7 | 3.85 | 3.9 |

| Kekerasan | gigapaskal | 13.7 | 15.2 | 15.7 |

| Kekuatan mampatan | megapaskal | 2000 | 2160 | 2350 |

| Kekuatan lenturan | megapaskal | 280 | 310 | 350 |

| Ketahanan retakan | mega pascal meter1/2 | 3~4 | 3~4 | 4.5 |

| Modulus keanjalan | gigapaskal | 320 | 360 | 370 |

| Peratusan ikan | —— | 0.23 | 0.23 | 0.23 |

Sifat termodinamik

| Ciri-ciri | Unit | 95 % alumina | 99 % alumina | 99.5 % alumina |

| Suhu operasi maksimum | ℃ (tanpa beban) | 1650 | 1650 | 1650 |

| Konduktiviti terma pada 20°C | Watt/(meter·kelvin) | 24 | 29 | 32 |

| Pemuaian termal pada 20–400°C | 1× 10-6 darjah Celsius | 7~8 | 7~8 | 7~8 |

| Panas spesifik | joule/kilogram·kelvin | 780 | 790 | 780 |

| Ketahanan terhadap kejutan terma | ℃ (apabila diletakkan dalam air) | 200 | 200 | 200 |

Prestasi elektrik

| Ciri-ciri | Unit | 95 % alumina | 99 % alumina | 99.5 % alumina |

| Pemalar dielektrik | 1 megahertz | 9.4 | 9.9 | 9.9 |

| Ketahanan dielektrik | Farad per meter | 15× 106 | 15× 106 | 15× 106 |

| kerugian dielektrik | 1 megahertz | 4× 10-4 | 4× 10-4 | 4× 10-4 |

| Rintangan isip pada suhu 25°C | Ohm-sentimeter | lebih 10 14 | lebih 10 14 | lebih 10 14 |

| Rintangan isip pada 500°C | Ohm-sentimeter | lebih 10 8 | lebih 10 8 | lebih 10 10 |

Angka di atas mewakili ciri-ciri bahan tipikal dan mungkin berbeza bergantung kepada konfigurasi produk dan proses pembuatan. Untuk maklumat lanjut, sila hubungi kami.

Kes Aplikasi Komponen Seramik Alumina

Seramik alumina menggabungkan kekerasan tinggi, penebat elektrik yang cemerlang, kestabilan terma dan ketahanan kimia, menjadikannya bahan serbaguna yang sesuai untuk pelbagai aplikasi industri. Berikut adalah kes penggunaan paling biasa dan berpengaruh bagi komponen seramik alumina dalam pelbagai sektor:

Keupayaan Pemprosesan Seramik Alumina

Zhi Hao Ceramics membekalkan bahan alumina dengan ketulenan antara 92.1% hingga 99.91%, dengan gred 99.1% merupakan gred yang paling biasa digunakan. Alumina boleh dibentuk melalui pelbagai kaedah, termasuk acuan suntikan, acuan mampatan, pemampatan isostatik, tuangan slip, dan ekstrusi.

Sintering adalah langkah kritikal dalam proses pembuatan seramik alumina. Pembakaran suhu tinggi memadatkan bahan tetapi juga menyebabkan pengecutan kira-kira 20%. Pengecutan ini menyukarkan pencapaian dimensi akhir yang tepat semasa pemesinan badan hijau, memerlukan pemesinan tepat pasca pembakaran untuk memenuhi keperluan dimensi dan geometri yang ketat. Walau bagaimanapun, seramik alumina yang dibakar dengan ketumpatan tinggi mempamerkan kekerasan luar biasa, menuntut penggunaan alat super-keras seperti bahan abresif berlian untuk pengamplasan dan pembentukan tepat.

Di Zhi Hao Ceramics, kami mempunyai rangkaian komprehensif peralatan pemprosesan seramik berketepatan tinggi untuk memenuhi keperluan pembuatan struktur kompleks dan komponen berketepatan tinggi.

Dengan peralatan pemprosesan canggih dan kepakaran teknikal yang luas, kami menyediakan penyelesaian menyeluruh kepada pelanggan merangkumi pemilihan bahan, pengoptimuman reka bentuk dan pemesinan khusus, membolehkan mereka mencapai produk seramik alumina berkualiti tinggi.

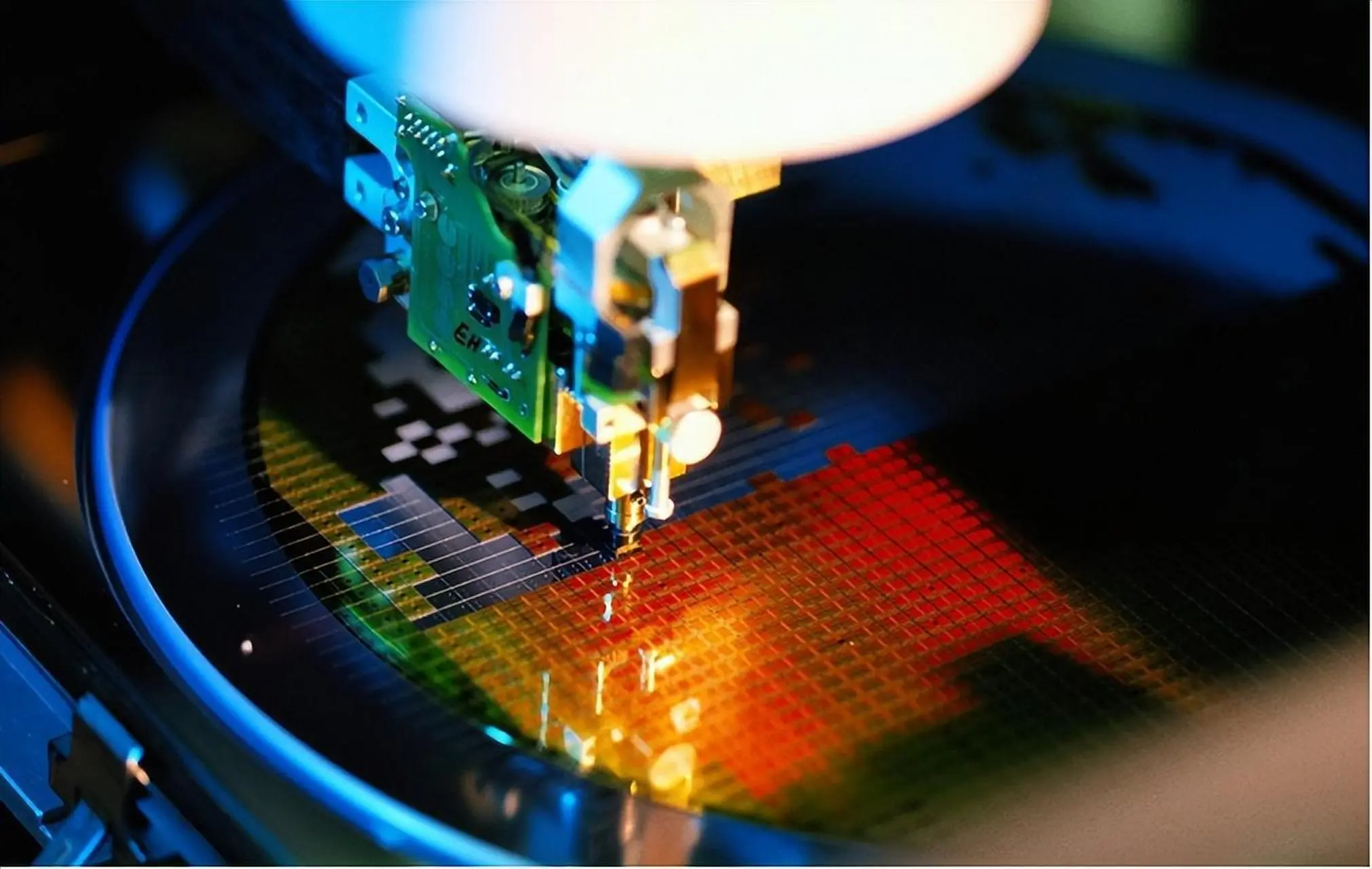

Pengisaran dan pemesinan CNC

Penggerusan CNC, pembentukan putar dan penggilingan, mencapai toleransi dimensi sehingga tahap mikrometer.

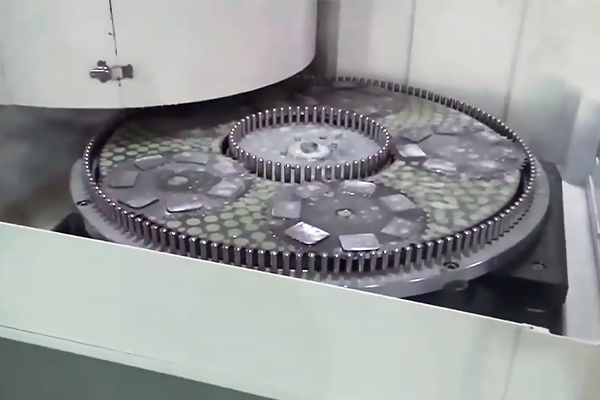

Pengisaran dan pengamplasan

Pengamplasan permukaan menghasilkan permukaan yang licin dan kemasan gred optik.

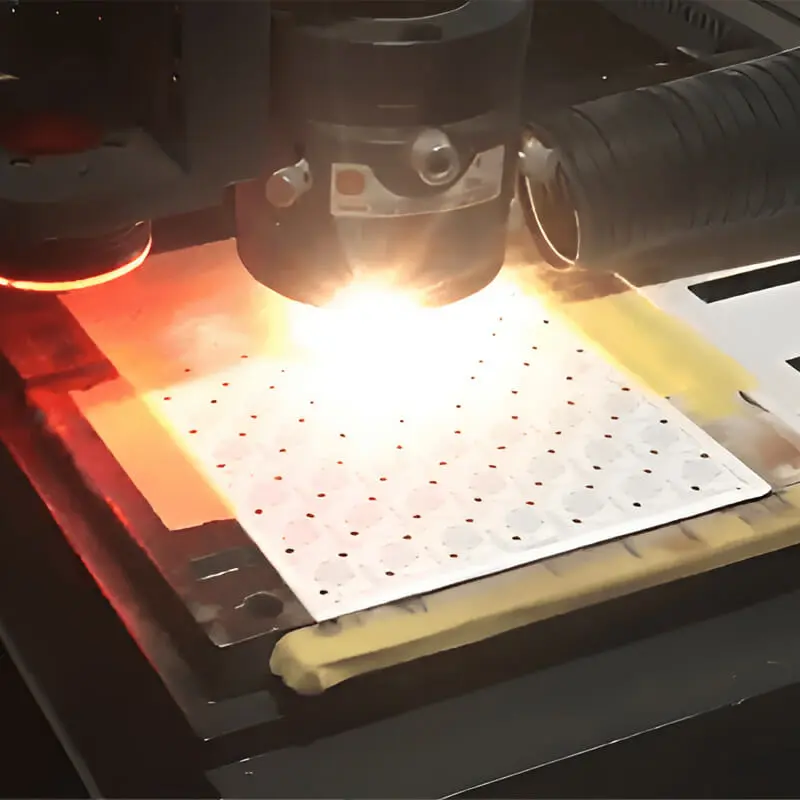

Pemotongan laser seramik

Pengeboran dan pemotongan laser untuk geometri kompleks pada substrat seramik.

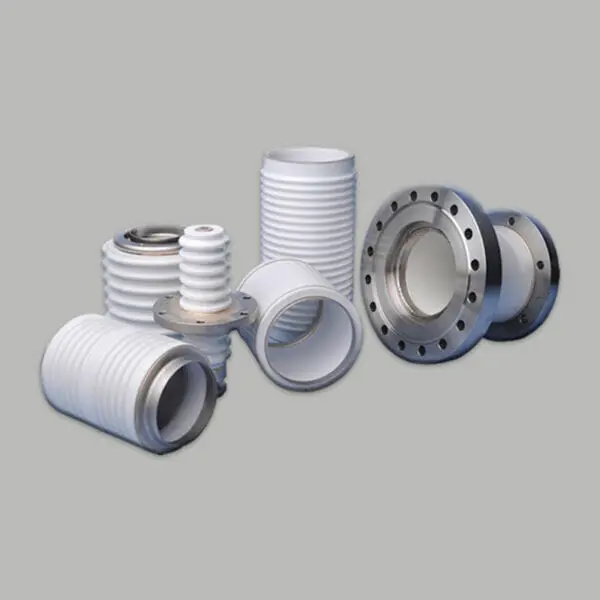

Pemetalan dan pengelasan

Pemetalan untuk penyolderan seramik ke logam (Mo/Mn, W).

FAQ

Produk berkaitan

Substrat seramik oksida aluminium

Subsat aluminium oksida hitam

Komponen seramik berlogam

Perkakasan seramik dan logam yang disolder

Pakar Pembuatan Seramik Lanjutan